随着微利时代的来临,精益生产模式成为企业竞争的有力武器。精益生产是企业通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到各方面都取得最好结果的一种生产管理方式。

近期,公司跟北大纵横管理咨询项目组合作,建立精益生产体系,为了能使该体系得到更好的贯彻和执行,公司特成立精益生产推进委员会。精益生产推进委员会主任由公司副总陈俊标担任,尹志云为委员会副主任,倪侠为委员会助理,下设三个推进小组:QCC组、标准化组和6S组,其成员由各职能部门相关负责人、骨干人员组成;此外精益生产委员会还制定了相关管理程序,颁布管理程序与相关配套文件表单。

虽然精益委员会成立还不到2个月,但是委员会所有成员的辛勤和付出让我们感受到了大家对这次精益生产变革的信心和决心。委员会成员们在负责好自己的本职工作之余还时常在大家下班之后甚至是休息日来加班加点开研讨会,讨论如何攻克各个小组选定的课题、难点,讨论如何能在节约成本的基础上完善我们的生产、销售、管理,讨论如何能更好更快地推进精益化进程。不仅仅是精益生产委员会的所有成员在为此努力,我们全厂员工也积极参与到推进精益生产的变革中来,提出了很多有建设性的意见方案,所有工作有条不紊地进行。根据《精益改善提案管理程序》第3.2条提案范围中对有效提案的规定:凡对本公司经营、管理、生产、质量、工艺、成本等有益之改善意见、发明、构想均可作为提案之内容,员工提出对本职工作的改善亦可算作有效提案。我们员工的有效提案比例高达90%左右。

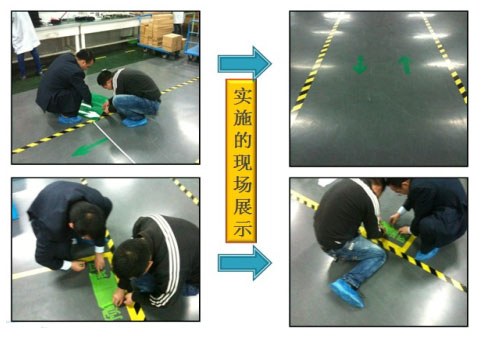

精益委员会下属的三个推进小组:QCC组、标准化组和6S组,这三个小组分别负责本职三块规范化管理工作的推进,也取得了一定的进展和成果。其中QCC小组已组织各条线制定QCC控制文件,包括规范的工艺流程单和工艺控制数据。标准化组已开始推进SOP和SIP程序文件的制定,定期开展相关培训,并布置各相关部门完成相应控制文件。精益生产标准化6S小组发动了全厂员工进行大扫除工作,并严格检查各部门、车间、条线的卫生工作情况,在此过程中发现了一些问题,采取了一些惩罚措施,比如涉及安全类问题扣2分,非安全问题扣1分,针对每次抽查结果最差的两个现场,负责人除限期整改外,将会在全公司通报等,检查结果优秀的部门或人员将作为年度评优对象。在此措施的激励鞭策之下,公司的面貌焕然一新,也为我们精益生产工作的开展提供良好的环境。

与此同时,公司还成立了6个攻关小组,每个攻关小组都有各自的小组名称和口号,还商讨出一些生产上需要攻克的课题。并把课题进行原因分析、汇总、解决方案筛选和方案的推进计划、最后进行效果评估来攻克难题。经过各个小组成员的不懈努力,截止目前,各攻关小组的工作都取得了较大的进展,相信在不久的将来,我们每个攻关小组相关难题都很快就能迎刃而解。

经过此番整改,在一定程度上节约了生产成本,工作环境也在整改中更加的舒心,员工普遍反映增长了见识,有效避免了工作中一些错误的发生,在工作上,思想上,无疑是对公司员工的一次提炼,也使得公司整体风貌焕然一新。

路漫漫其修远兮,吾将上下而求索,我们只有在激烈的市场竞争中不断的摸索、调整、发展自己,将精益生产真正地执行并融入到我们的工作的每个环节中去,厚积薄发,才能在竞争中立于不败之地。